Distinte e cicli per variante? Oggi si può

- marco ferrari

- 9 feb 2022

- Tempo di lettura: 2 min

Molti anni fa mi sono imbattuto in un cliente che produceva articoli con diverse varianti. In particolare, ogni articolo era prodotto in colori diversi e logicamente, a seconda del colore ordinato dai clienti, la distinta base da utilizzare cambiava, dovendo usare vernici diverse. L’MRP doveva quindi suggerirgli l’acquisto della vernice giusta, nel quantitativo giusto, al momento giusto.

Ogni tanto nei miei corsi mi diverto a raccontare questa storia perché dovetti implementare una personalizzazione che mi richiese una giornata lavorativa composta di circa 7 ore di brainstorming, che si tradussero in sole due righe di codice! Questo aneddoto è utile perché ricorda un po’ quello dell’ingegnere che si fa pagare 4000 euro per stringere una vite e che, per replicare alle rimostranze del cliente, ricorda che per sapere che era proprio quella la vite da stringere, aveva lavorato 30 anni, non un minuto per avvitarla. Il cliente, insomma, aveva risparmiato.

Ma torniamo a noi. Come chiunque usi o abbia usato il modulo di produzione di Business Central sa, le distinte base e i cicli di produzione vengono associati all’articolo sulla sua scheda e non alla sua variante.

Dallo scorso ottobre hanno però dato la possibilità di impostare queste informazioni anche sulle Unità di Stockkeeping (SKU). Ad oggi le SKU sono state sempre utilizzate (parlo della maggioranza dei casi) per gestire criteri di pianificazione diversi per ciascuna ubicazione.

Si tende però a dimenticare che le SKU possono venire create non solo per ubicazione, ma anche per variante. E qui viene il bello.

Supponiamo quindi di voler produrre la nostra famosa bicicletta numero 1000 in due colori diversi: blu e rosso. A tal fine creeremo due varianti dell’articolo

Avremo poi due distinte base diverse: una con la vernice blu

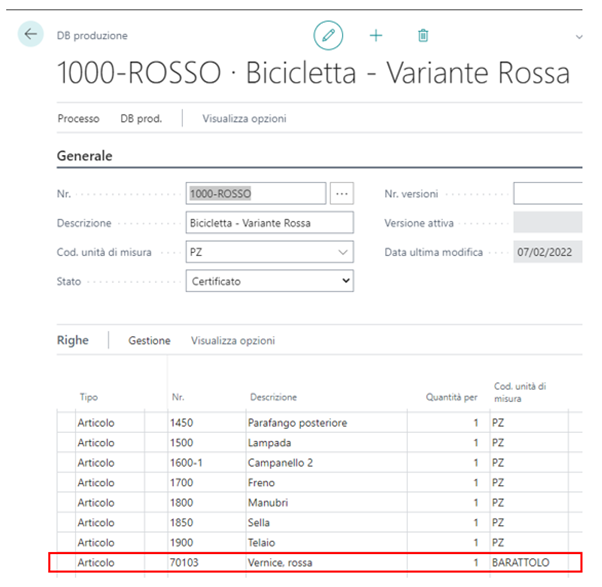

e l’altra con la vernice rossa

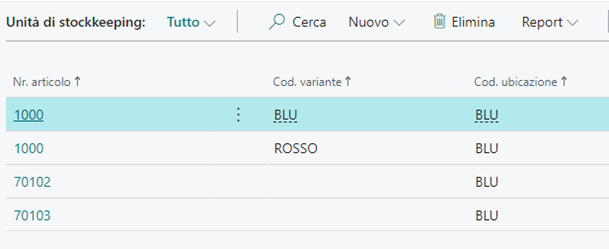

A questo punto non ci resta altro da fare che creare due SKU per la bicicletta, una per ciascuna variante e anche una per ciascuna vernice.

Per semplificare ho utilizzato solo il magazzino BLU per tutti gli articoli. Sulle due unità di stockkeeping delle biciclette dobbiamo poi impostare la distinta corretta.

Dopo aver creato un fabbisogno di 10 biciclette blu e 10 biciclette rosse, lanciando il motore di pianificazione troviamo questo risultato:

Si noti come per ogni variante sia stata usata la distinta giusta e come questo abbia poi comportato il suggerimento per l’acquisto delle due vernici.

Adesso l’unica cosa che resta da capire è quanto tempo hanno impiegato i programmatori a fare questa modifica: temo meno di quanto abbia impiegato io a suo tempo.

Cicli per unità di stockkeeping

Potrebbe a questo punto venire naturale domandarsi in quali casi possa invece rendersi utile avere un ciclo diverso per ogni SKU. Pur non avendo mai incontrato una simile situazione, la prima cosa che può venire in mente è la mappatura delle macchine coinvolte nel ciclo: se produco in una fabbrica (ubicazione) uso certe macchine, se produco in un'altra ne uso altre.

In questo modo anche il CRP (Capacity Requirements Planning) diventa più preciso.

Commenti